復(fù)雜金屬沖壓件的多工位模具設(shè)計與級進(jìn)模技術(shù)應(yīng)用

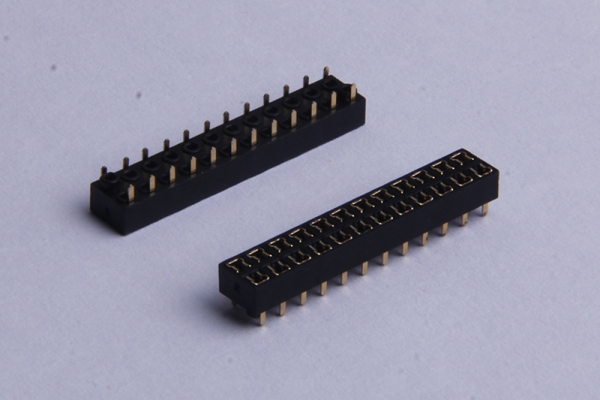

隨著制造業(yè)對高精度、率生產(chǎn)需求的提升,復(fù)雜金屬沖壓件的多工位模具設(shè)計與級進(jìn)模技術(shù)成為現(xiàn)代沖壓工藝的發(fā)展方向。此類技術(shù)通過集成沖裁、彎曲、拉伸、成形等多道工序于同一模具系統(tǒng),大幅縮短生產(chǎn)周期,降低制造成本,尤其適用于汽車結(jié)構(gòu)件、電子連接器等精密零部件的批量生產(chǎn)。

多工位模具設(shè)計的在于工序分解與工位優(yōu)化。通過CAE軟件對沖壓過程進(jìn)行應(yīng)力分析,合理分配沖壓步驟,避免材料局部過度變形。典型結(jié)構(gòu)采用模塊化設(shè)計,結(jié)合伺服驅(qū)動技術(shù)實現(xiàn)工位間定位,誤差可控制在±0.01mm以內(nèi)。例如汽車安全帶扣具的連續(xù)沖壓中,通過6工位級進(jìn)模完成落料、沖孔、折彎、、攻絲全過程,生產(chǎn)效率較傳統(tǒng)單工序模提升5-8倍。

級進(jìn)模技術(shù)的關(guān)鍵在于料帶傳送系統(tǒng)與工序協(xié)同控制。采用高精度導(dǎo)正銷與浮升導(dǎo)料機(jī)構(gòu),配合變頻送料裝置,實現(xiàn)每分鐘60-120次的高速穩(wěn)定送料。針對深拉伸件開發(fā)的多級漸進(jìn)成形工藝,通過逐步改變凸凹模間隙(如從材料厚度的1.2倍逐步降至0.95倍),有效控制材料流動,避免起皺。某新能源電池殼體生產(chǎn)中,采用八工位級進(jìn)模完成包括預(yù)沖凸包、階梯拉伸、側(cè)向沖孔等復(fù)雜工序,材料利用率達(dá)92%,較傳統(tǒng)工藝提升15%。

當(dāng)前技術(shù)發(fā)展呈現(xiàn)智能化趨勢,集成壓力傳感、視覺檢測等模塊的智能模具系統(tǒng)可實現(xiàn)實時工藝補(bǔ)償。未來,隨著高強(qiáng)鋼、鋁鎂合金等輕量化材料的普及,多工位模具的剛性與耐磨性優(yōu)化將成為重點研究方向。